新型湿式球磨机

产能:传统设备进料仅170公斤,新设备一次进料可达600公斤,铝粉膏产量接近1吨。(原料与铝粉膏的比例为1:1.65,因为会添加水和化学添加剂。)速度:我们的新型球磨机只需4 ~ 4.5小时,而传统设备球磨机需要10小时。

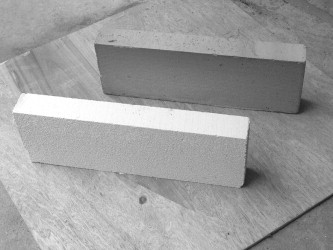

加气砖

铝粉膏

湿式球磨机与干式球磨机介绍:

研磨介质:以水或酒精等液体为研磨介质,与铝粉混合后通过球磨罐内高速旋转的研磨球撞击、剪切铝颗粒。

工艺流程:铝粉与液体介质按比例混合 → 球磨罐内研磨 → 出料后通过干燥或过滤回收铝粉。

粉尘控制:液体介质有效抑制铝粉扬尘,避免爆炸风险(铝粉易燃易爆),安全性高。

研磨效率:液体润滑作用减少研磨球与铝粉的粘连,提升研磨均匀性,适合超细铝粉(如纳米级)生产。

表面氧化抑制:部分液体介质(如惰性液体)可减少铝粉氧化,提高纯度。

能耗较高:需额外处理液体介质(如干燥、过滤),增加能耗和成本。

废水处理:涉及液体循环或排放,需配套废水处理设备。

设备复杂:需防腐蚀设计(如不锈钢罐体),维护成本较高。

高纯度超细铝粉(如电子级、医药级铝粉)。

易燃易爆铝粉的安全生产。

对铝粉表面氧化要求严格的场景。

研磨介质:以空气或惰性气体(如氮气)为介质,通过球磨罐内研磨球的冲击和摩擦破碎铝颗粒。

工艺流程:铝粉直接投入球磨罐 → 密闭研磨 → 出料后直接收集成品。

节能高效:无需处理液体介质,能耗低,适合大规模生产。

操作简单:设备结构简单,维护成本低,干燥铝粉可直接使用。

灵活性高:可通过调整转速、研磨时间等参数控制铝粉粒度。

粉尘风险:研磨过程易产生铝粉尘,需严格防爆设计(如氮气保护、除尘系统)。

氧化问题:铝粉在干燥环境中易氧化,可能影响纯度。

粒度均匀性:干法研磨易导致颗粒团聚,需搭配分级设备。

常规工业铝粉(如涂料、冶金用铝粉)。

对成本敏感的大批量生产。

惰性气体保护下的防爆场景。

| 对比维度 | 湿式铝粉球磨机 | 干式铝粉球磨机 |

|---|---|---|

| 介质 | 水、酒精等液体 | 空气、氮气等气体 |

| 安全性 | 高(粉尘抑制) | 需防爆措施(如氮气保护) |

| 能耗 | 较高(含液体处理) | 较低 |

| 铝粉纯度 | 高(氧化少) | 可能因氧化降低纯度 |

| 粒度范围 | 超细(纳米级) | 常规(微米级) |

| 设备成本 | 高(防腐蚀设计) | 较低 |

| 适用场景 | 高精度、高纯度需求 | 低成本、大批量生产 |

超细铝粉生产:优先选择湿式球磨机,搭配惰性液体介质。

工业级铝粉生产:干式球磨机更经济,需配套防爆和除尘系统。

安全要求高:湿式适用于易燃易爆环境,干式需严格密封和惰性气体保护。

湿式铝粉球磨机以高安全性和超细研磨能力见长,适合高附加值产品;干式铝粉球磨机则以低成本和高效生产为核心优势。企业需根据产品定位、安全标准和预算综合选择,必要时可结合两种工艺分阶段生产。